效高循環生產,大幅提升產能:圓盤式設計實現多工位連續作業,顯著提高每小時鞋底產出量

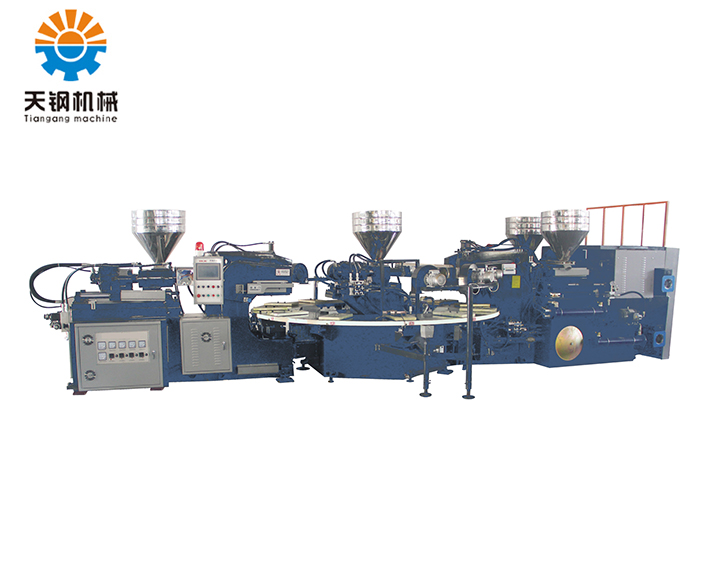

2024-08-10 關注次數:圓盤鞋底注塑機作為當代制鞋產業的先進設備,憑借其的圓盤式設計,開創了效高循環生產的全新模式,為提升鞋底產能帶來了革命性突破。該設計通過在圓盤上設置多個工作站,實現了從原料注塑到冷卻成型的連續作業流程,每個工位協同工作,無縫銜接,顯著提高了每小時鞋底的產出量。

傳統鞋底注塑機往往受限于單一工位作業,生產效率和產能擴張潛力有限。而圓盤鞋底注塑機的創新之處在于,它將注塑模具分布在圓盤的不同位置,當圓盤旋轉時,模具依次經過原料注入、加熱塑化、冷卻定型等多個階段,形成了一個效高循環的生產鏈。這意味著,在同一時間內,多個鞋底可以同時處于不同的生產環節,大地提升了設備的使用效率和單位時間內的產量。

此外,圓盤鞋底注塑機還具備高度的自動化與智能化特點,能夠準確控制注塑壓力、溫度及冷卻時間,確保每個鞋底的品質穩定可靠。自動化上下料系統進一步減少了人力依賴,降低了操作失誤,使生產更為流暢,產能得到持續優化。

綜上所述,圓盤鞋底注塑機通過其創新的圓盤式多工位設計,不僅大幅度提高了生產效率和產能,還保證了鞋底產品的高質量輸出,是推動制鞋產業邁向現代化、效高率生產的重要里程碑。這種技術的應用,無疑為鞋類制造商在全球競爭中贏得了顯著優勢,為實現產能飛躍奠定了堅實基礎。

相關文章